汽車電子:開發下一代汽車功率模塊

作者:SEMIKRON項目經理John Mookken

汽車未來的設計方向正在改變,其較明顯的跡象之一能夠從北美和歐洲市場上為駕車者提供的日益增多的新型混合電動汽車展示模型上看出來。這種趨勢也可能混淆功率模塊和電機驅動器之間的界限。

汽車上的電力電子技術

兩個因素使得電力電子技術在未來的汽車應用上具有重要的地位。第一個廣為人知的原因就是同交流電機相比,直流電機的可靠性和效率都相對遜色。交流感應電機的部件少,如:沒有電刷和換向器,這極大地提高了交流電機的可靠性。與同樣額定功率的直流電機相比,交流電機體積小、成本低、效率高。眾所周知,過去交流電機驅動器成本高,控制復雜一直阻礙著它在一些行業的應用。

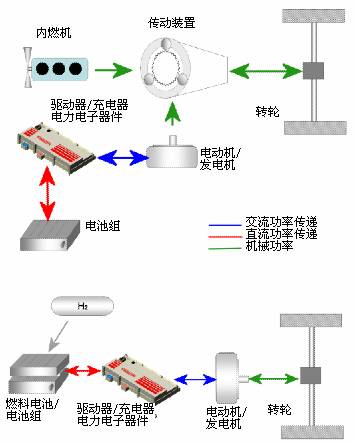

第二個因素就是大多數的混合動力汽車以及未來的汽車驅動器都要求電能以直流形式存儲一定的時間。這就意味著,除非直流電機的設計能夠在任何技術上取得關鍵性的突破,否則在今后的汽車上,能量就必須被多次地從一種形式轉換到另一種形式,從而在本質上確保了電力電子技術產業在汽車工業上有著光明的市場前景。當前的混合電動汽車上,電能由內燃機產生,并被存儲在蓄電池組中。無論功率模塊組設計采用并聯、串聯或是混合設計,電能的產生方式是沒有改變的。在今后的設計中,燃料電池/蓄電池組可能會取代內燃機。但無論是哪一種情形,在充電、制動、再生發電以及驅動馬達時電能都必須進行轉換。當比較圖1中描述的不同的傳動系統時,能量轉換器和電機都是其中較重要的部件。

圖1. 當前無內燃機的混合氫動力燃料電池汽車中較常見的傳動系統就是分離混合和全混合設計。

汽車行業的需求

在當今的工業應用領域,電力電子產品約有400億美元的市場,可是這些產品都不是為汽車工業而專門設計制造的。工業驅動元器件不能滿足汽車行業嚴酷的運行環境及對設備可靠性的要求,而軍品級元器件的價格又太高,但是當今的市場正在發生著改變。隨著未來汽車電氣化程度越來越高,電機傳動和驅動產品正在從設計中心走向生產線,功率模塊供應商也正認識到必須開發專門設計的功率模塊來滿足汽車工業近期和遠期的要求。生產出能夠滿足汽車制造商所要求的諸如性能、可靠性、成本和可生產性的功率模塊的競賽已經開始。

總之,用于汽車牽引的不論是正在開發的還是已投入生產的任何新型功率模塊的關鍵特征可總結如下:

集成度——在功率器件、母線結構、散熱器、母線電容和門極驅動/控制器等方面進行高度的集成以全面優化設備的性能。性能通過如下幾個指標來進行測試:輸出功率、尺寸、重量、成本和可生產性。

高溫運行——汽車中現存的循環液體源,如水箱冷卻液和潤滑液體,使得汽車上的功率模塊采用液體進行冷卻成為一個優選方案,以改善模塊性能。因此功率模塊生產商所面對的挑戰就轉化為設計出能夠被入口溫度為105℃的發動機冷卻液或潤滑劑所冷卻的功率模塊。功率模塊的工作溫度范圍也將變得更寬(-40℃至125℃)。功率器件將需要更高的工作結溫(Tj=175℃),器件封裝和電子元件也需要更高的額定溫度(150℃)。

靈活性——本文中“靈活性”一詞包含模塊的可升級性、模塊化特征和可定制性。目前和近期用于汽車牽引的連續負載功率在10kW到120kW之間,和過去的內燃機一樣,該數值有可能隨著時間的過去而需要逐漸增加。可升級性應該允許模塊的輸出功率在不改變模塊的安裝孔距的情況下容易地增加或減少。模塊化應允許當某些新技術成熟時能迅速地被整合到整體設計中去,而客戶定制性則允許將客戶的部件集成到現存的設計中。

耐用性——在嚴酷的汽車環境中具備高度可靠性是對任何汽車部件的基本要求,然而傳統的功率模塊不能滿足在“引擎罩”溫度和震動的工作條件。用于汽車的功率模塊還必須和汽車的生命周期保持一致,通常是100,000英里(160,000公里)或15年。新型功率模塊還必須通過更嚴格的電氣、機械、EMI和環境方面的測試。

經濟性——和上述幾個指標對立的另一個關鍵指標就是模塊的經濟性。如果功率模塊想在汽車領域占據市場,那么功率模塊的合理的目標估計價應小于6/kW/美元。

SKAI先進的集成模塊

集成了上述大多數所提到的期望的特性的全新的第一代為汽車工業而設計的功率模塊就是賽米控的SKAI(SEMIKRON Advanced Intergaration,即賽米控先進的集成技術)。它將驅動功能所必須具備的硬件都集成在一個封裝里,使我們對未來的功率模塊有了一個大致的認識。

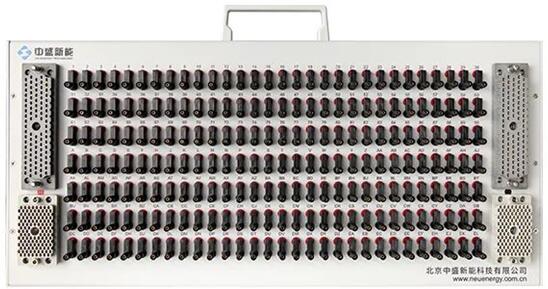

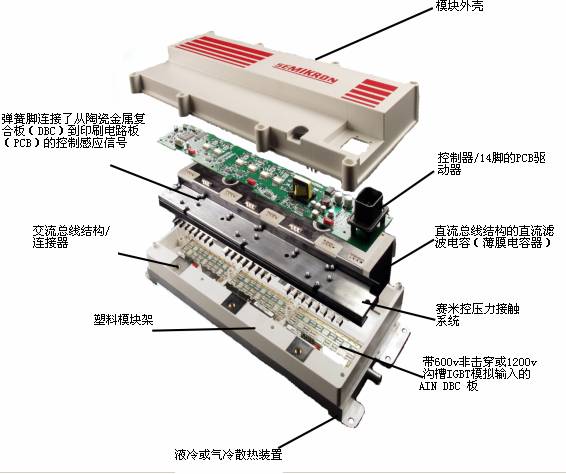

該模塊集成了帶有液冷散熱器的功率單元、門極驅動電路、控制器和保護電路,它能夠為汽車制造商提供一個現成的解決方案。圖2指示了構成SKAI模塊的關鍵元器件。

圖2. 基于SKAI功率模塊的600V或1200V IGBT的主要子系統元器件(紅色元器件可由客戶供應部件代替)。

從在每一個無底板的半橋電路上的交流和直流母線結構之間就可以看出模塊的高集成度(參見圖4)。每個氮化鋁陶瓷基板上包含了12個600V非穿通型或1200V溝道IGBT,6個匹配的二極管以及一個正溫度系數的溫度傳感器。通過賽米控的SKiiP® 技術即一種獨特的受專利保護的壓接技術,母線結構(交流和直流)和陶瓷基板在超過153kg/cm2的壓力下壓接在一起。在陶瓷板上緊緊連接的直流母排和交流母排的寄生效應降到較低。通過緊密的集成在母排上的1微法金屬化聚丙烯電容對母線進行濾波。兩個磁阻電流傳感器和三相交流母線中的兩相集成在一起,并通過柔性電纜連接到控制板。控制板通過彈簧和陶瓷基板相連,控制板上面包含了輔助電源、門極驅動、DSP(數字信號處理器)、通信硬件(支持CAN/IEE485)和保護電路。

SKAI模塊的工作溫度范圍為-40℃到85℃。模塊的冷卻方式為液冷或風冷。冷卻液進口溫度上限是70℃,如果溫度更高,則需進行功率降額使用。

表1. 完整的汽車工業專用集成功率模塊。

|

器件等級 |

75V Mosfet |

100V Mosfet |

150V Mosfet |

600V IGBT |

1200V IGBT |

|

持續輸出功率(kW) |

15 - 30 |

25 - 44 |

27 - 65 |

160 |

250 |

|

典型直流母線電壓(VDC) |

24 - 42 |

36 - 64 |

48 - 110 |

230 |

480 |

|

輸出相電流 峰值(Arms) |

700 |

600 |

500 |

500 |

400 |

|

模塊尺寸(mm) |

315(l)×115(w)×95(h) |

400(l)×215(w)×100(h) | |||

|

模塊質量(kg)液冷 |

3.0 |

8.2 | |||

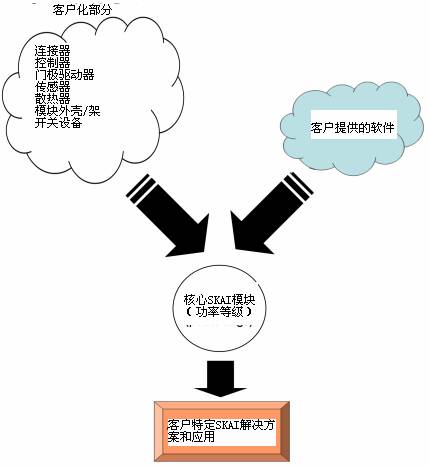

SKAI的模塊化設計特征使得本模塊極易滿足客戶定制的要求。在一些應用中,如果客戶自己能夠提供散熱器,因為這些散熱器本身就是整個系統外殼的一部分,或者提供具備特殊連接器或處理器的控制板時,在使用SKAI模塊時客戶受到的限制特別少。

圖3. 模塊化設計使SKAI模塊極易滿足特定客戶或特定用途的定制要求。

SKAI模塊采用的SKiiP® 技術是賽米控于1992年在功率模塊上引入的。除了簡化模塊的裝配外,該壓接系統消除了大的焊接接觸面,典型的例子就是模塊陶瓷基板和銅底板之間,這極大地提高了系統的可靠性。采用壓接技術的模塊比傳統焊接模塊在周期性負載測試中性能要好10倍。氮化鋁基板也能提高模塊的可靠性,研究表明如果模塊采用氮化鋁而不是成本稍低的三氧化二鋁(Al2O3),則壽命會提高兩倍。壓接系統通過使用彈簧將門極電路和傳感器從DCB連接到驅動電路/控制板上去,這種方式能夠減少功率模塊中連線的數量。在功率模塊中鍍銀的彈簧被證明是在低電流控制和傳感器連接中的一種高度可靠的方法。